Aunque muchos no lo admitan, la mayoría de los jefes de mantenimiento tenemos pesadillas con los armónicos de nuestras instalaciones. Es algo que tenemos muy presente, pero que en muchos casos no es díficil de solucionar por completo, teniendo en cuenta de que, si tu instalación es antigua, las actuaciones a realizar suelen ser complejas además de que no son baratas… Se trata de un tema en muchos casos complicado de explicar a tu jefe, a tu cliente o a cualquiera que no haya sufrido antes las consecuencias.

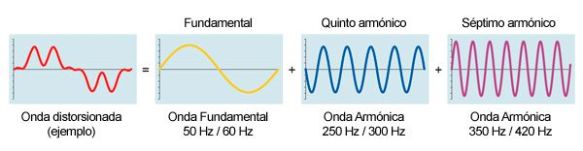

Si intentamos definir qué son los armónicos podríamos decir que se trata de una distorsión o malformación de la corriente eléctrica generada por ciertos equipos electrónicos porque no nos están consumiendo según una onda senoidal «normal» sino que dicha onda está desviada. ¿Cuánto? Pues dependerá de los equipos que tengamos en la línea, si son variadore de motores, fuentes de alimentación, SAIs, convertidores de potencia…

Más técnicamente, podríamos decir que cuando una carga eléctrica se alimenta de una fuente alterna, absorbe corriente. Si la corriente absorbida es también sinusoidal, la carga es lineal, pudiendo estar en fase con la tensión (carga resistiva), adelantada (carga capacitiva) o retrasada (carga inductiva).

Hay también otros tipos de carga en los que la corriente absorbida puede no ser sinusoidal, por lo que tendrá un cierto contenido de distorsión en armónicos. Hablamos de cargas no lineales. Un ejemplo muy común, son los rectificadores, en los que se usan diodos y tiristores para convertir la corriente alterna en continua. Estos los encontramos en la parte de potencia de los variadores de velocidad.

Lo que sí debemos tener claro es cómo los armónicos pueden afectar a nuestra instalación generando disparos intempestivos de interruptores y diferenciales, sobrecalentamiento en los aislamientos de conductores, disminución del factor de potencia y deterioro de las baterías de condensadores (debido a la resonancia/ amplificación). Ni que decir tiene que esos mismos equipos electrónicos que generan los armónicos también sufren sus consecuencias, así que no te sorprendas si un variador muere súbitamente un día sin una razón aparente. Otro punto importantísimo es la comunicación de datos. Puede sucederte que una avería que das por cerrada cuando sustituyes un cable de red, que a priori hayas visto algo dudoso, pueda volver a sorprenderte al poco tiempo porque lo que realmente hay detrás son armónicos.

¿Y qué hacemos para librarnos de estos problemas?

En el mercado hay multitud de soluciones, no obstante, algunas posibles soluciones «generales» son las enumeradas a continuación.

- Sobredimensionamiento de conductores. Uso de un neutro para cada fase.

- Utilización de transformadores de aislamiento de estrella-triángulo, con secundario en zig-zag o con doble secundario.

- Filtros pasivos como las impedancias antiarmónicas o los shunt resonantes, formados por elementos pasivos como inductancias y condensadores. Filtros activos y convertidores “limpios”.

- Separación de los elementos no lineales de las cargas «limpias” en una instalación eléctrica. Si no lo podemos hacer, al menos distribuyendo los armónicos. No deben conectarse todos los equipos perturbadores sobre una misma salida de la distribución. Interrelacionando cargas lineales y no lineales, la distorsión de la tensión puede ser reducida.

- Utilización de diferenciales superinmunizados.

-

Incorporando inductancias de choque a los rectificadores. Si equipamos los rectificadores con filtros de choque, la corriente de entrada será una onda semi-cuadrada. Algunos variadores de velocidad importados no incorporan filtros de choque de forma estándar, por lo que la producción de armónicos es muy elevada. Si no instalamos una inductancia de choque en el bus de continua, se deben añadir en la parte de alterna

Si se quiere ampliar información, Fluke dispone en su web de un artículo breve pero muy interesante sobre este tema: Fluke – Troubleshooting power harmonics

En la página de Voltimun, también hay referencias al respecto: ¿Qué son los armónicos en las redes eléctricas y como nos afectan?

Otra fuente de información: Schneider – Detección y Filtrado de Armónicos