Definición. Objetivos.

Tipos de Mantenimiento.

DEFINICIÓN.

Según la norma UNE-EN 13306:2011, un proceso de mantenimiento es “la combinación de todas las acciones técnicas, administrativas y de gestión que se aplican durante el ciclo de vida de un elemento, destinadas a conservarlo o devolverlo a un estado en el cual pueda desarrollar la función requerida”.

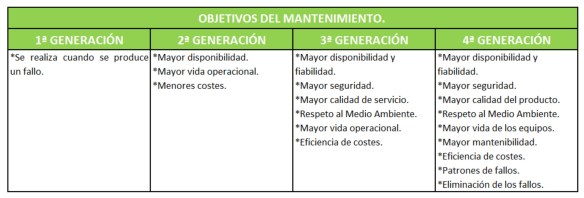

OBJETIVOS.

- Optimización de la disponibilidad del equipo productivo.

- Disminución de los costos de mantenimiento.

- Optimización de los recursos humanos.

- Maximización de la vida útil de las máquina.

- Reducción de los accidentes y mejora de la Seguridad de los trabajadores.

En resumen,

«un mantenimiento adecuado, tiende a prolongar la vida útil de los equipos, obteniéndose un rendimiento aceptable de los mismos durante más tiempo y reduciéndose el número de averías»

TIPOS DE MANTENIMIENTO.

MANTENIMIENTO CORRECTIVO

Es el conjunto de actividades que se llevan a cabo en los equipos y/o instalaciones, con el objetivo de que se trabaje con la máxima eficiencia, evitando que se produzcan paradas forzadas o imprevistas. Este sistema requiere un alto grado de conocimiento y una organización muy eficiente. Implica la elaboración de un plan de inspecciones para los distintos equipos de la planta, a través de una buena planificación, programación, control y ejecución de actividades a fin de descubrir y corregir deficiencias que posteriormente puedan ser causa de daños más graves.

MANTENIMIENTO PREVENTIVO

Es el conjunto de actividades que se deben llevar a cabo cuando los equipos y/o instalaciones han tenido una parada forzada o imprevista. Este es el sistema más generalizado, por ser el que menos conocimiento y organización requiere.

Cuando se hace mantenimiento preventivo dentro de un sistema correctivo, se le llama mantenimiento rutinario. Cuando se hace mantenimiento correctivo en un sistema preventivo, se le llama corrección de falla. En la práctica, no es posible diferenciar totalmente ambos sistemas.

*En entradas sucesivas se explicará con mayor detalle las diferentes estrategias en mantenimiento industrial, así como también el análisis de los costes en función del tipo de estrategia llevada a cabo.

Recomiendo echarle un ojo al libro «Maintenance Fundamentals», de R. Keith Mobley. No es el mejor libro de mantenimiento, pero para aquellos que no estéis demasiado familiarizados con este mundo, te ofrece una visión general bastante aceptable y además es muy cómodo a la hora de consultarlo.